Thermographie Q19

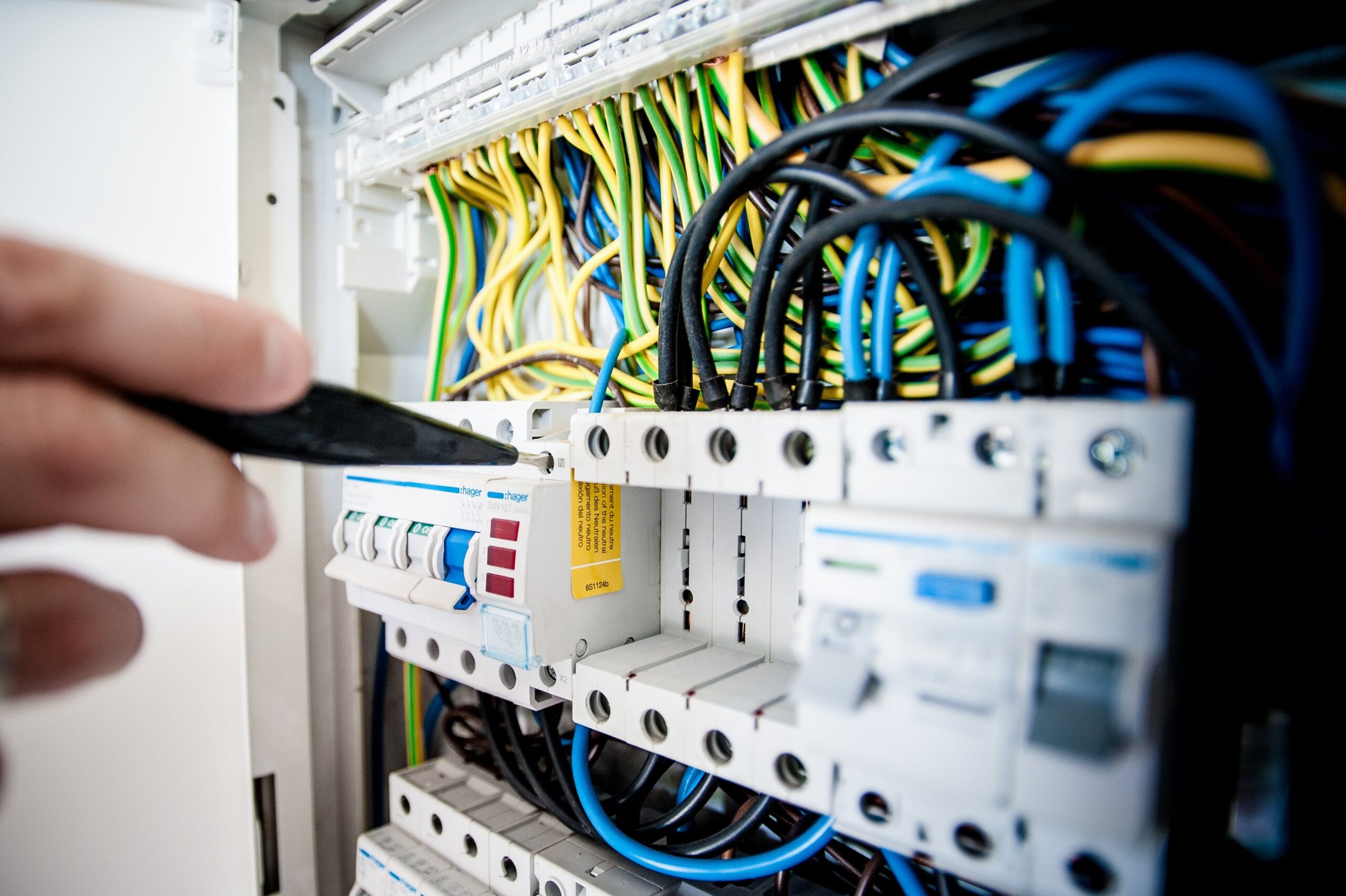

Vérifier vos installations électriques

Contrôle par thermographie infrarouge

Mesures correctives

Certification Q19

Que comprend un contrôle Q19 ?

Détection des anomalies

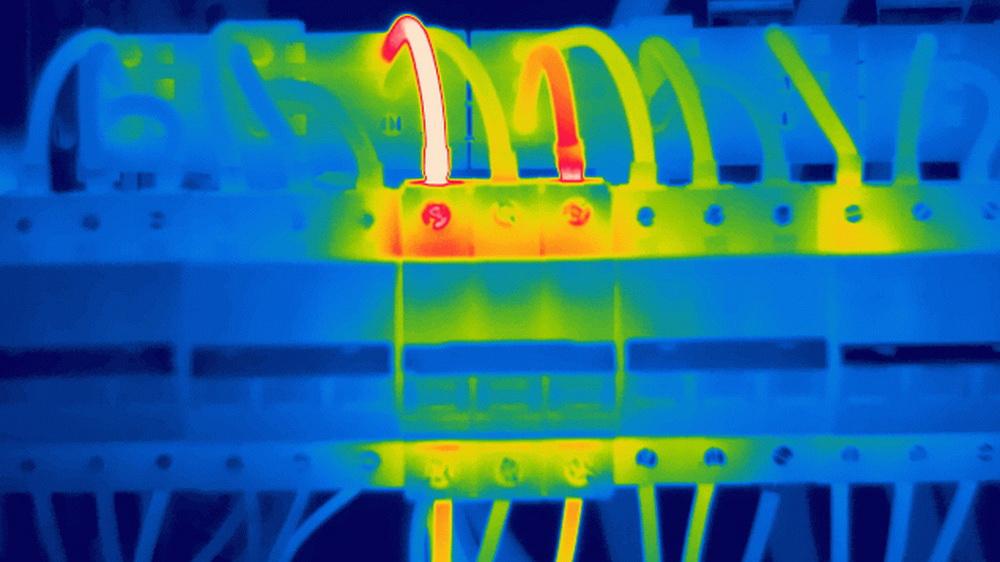

La détection des anomalies, en particulier des points chauds anormaux, est essentielle pour prévenir les incendies ou les arrêts de production. La thermographie infrarouge permet d’identifier les problèmes non apparents, comme les surcharges, les mauvais contacts ou les défauts d’isolation.

Une détection précoce permet d’éviter des conséquences coûteuses.

Disparités thermiques

L’analyse des origines d’échauffement permet d’identifier un fonctionnement anormal sur les machines.

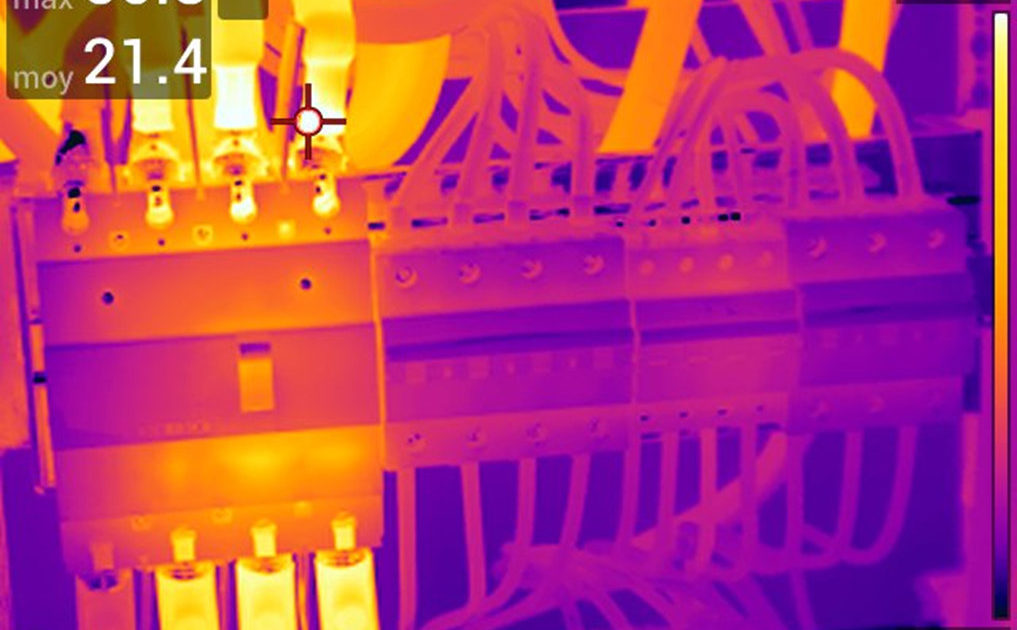

Le certificat Q19, délivré par un expert certifié suite à un contrôle par thermographie infrarouge, détaille les dysfonctionnements et est souvent demandé par les assureurs pour limiter les risques d’incendies.

Origine de l’échauffement

Des mesures correctives, qui incluent la réparation ou le remplacement d’équipements défectueux, sont ensuite prévues pour éliminer les causes de surchauffe.

Les mesures préventives, comme la mise en place de procédures de maintenance, couplées aux campagnes annuelle Q19 visent à éviter la récurrence de ces phénomènes.

Mesures correctives

Les mesures correctives éliminent les causes d’un problème existant et peuvent inclure la réparation d’équipements ou la formation du personnel.

L’analyse des causes profondes guide la mise en œuvre de ces mesures pour résoudre efficacement le problème et prévenir sa réapparition.

Aéronautique – Airbus

Nous opérons en tant que professionnel certifié du Q19 auprès d’Airbus depuis plusieurs années.

Nous les accompagnons dans le maintien en condition opérationnelle de leurs installations électriques.

Aérospatiale – Ariane Group

Acteur majeur du secteur aérospatial, nous intervenons chez Ariane pour assurer le suivi de nombreux équipements au travers d’expertise thermographique certifiée Q19.

Découvrir ➔

Nos engagements

Accompagnement

Nous sommes présents à chaque étape de votre parcours, offrant un soutien constant et des conseils d’experts pour vous aider à tirer le meilleur parti de nos services.

Qualité & Satisfaction

Nous nous engageons à fournir des prestations de la plus haute qualité, en visant constamment les attentes de nos clients pour leur satisfaction et l’amélioration de nos services.

Compétence Technique

Notre équipe d’experts utilise les dernières technologies et méthodes en matière d’analyse vibratoire, garantissant des solutions innovantes et efficaces pour répondre à vos besoins.

Qu’est-ce que l’analyse vibratoire ?

L’analyse vibratoire est une technique de maintenance prédictive.

Elle consiste à surveiller les vibrations produites par les machines tournantes, comme les moteurs, les pompes, les compresseurs, etc. Ces vibrations peuvent révéler divers défauts, tels que des désalignements, des déséquilibres, des roulements défectueux, et bien d’autres.

En d’autres termes, l’analyse vibratoire permet de d’aprécier l’état de santé mécanique d’une machine lors de son fonctionnement.

Comment utilisons-nous l’analyse vibratoire ?

Nous utilisons l’analyse vibratoire en trois étapes clés.

– Tout d’abord, nous collectons les données de vibration sur les machines.

– Ensuite, nous analysons ces données à l’aide de logiciels d’analyses vibratoires avancés et de techniques spécifiques comme l’analyse fréquentielle, temporelle et spectrale. Ces techniques nous permettent d’extraire des informations précieuses sur l’état de santé des machines.

– Enfin, nos experts interprètent les résultats de ces analyses pour identifier les signaux d’alarme, les tendances de dégradation et formuler des recommandations d’action. Ainsi, nous pouvons avertir nos clients de manière préventive avant que les défauts ne s’aggravent et entraînent une rupture de production.

C’est une approche proactive de la maintenance qui maximise la durée de vie des équipements et minimise les temps d’arrêt imprévus.

Pour quels types d’équipements l’analyse vibratoire

est-elle utile ?

Par défaut cette expertise est totalement adptée aux moyens tournants à cinématique simple et à vitesse soutenue constante.

Cependant nous sommes en capacité de réaliser ces expertises sur des machines plus complexes telles que des machines à charge et vitesse variable, machines outils ou des moyens tournants à trés faible vitesses de rotation.

Cette expertise est particulièrement bénéfique pour les équipements industriels soumis à des conditions difficiles, comme les charges variables, les vibrations excessives, les températures élevées, les environnements corrosifs, les chocs, les impacts, etc.

Un société du

Groupe ANDQO

Analyses vibratoires

Offline

Online

Nos expertises

Equilibrage

Thermographie Q19

Analyse par Ultrason

Secteurs

Aéronautique

Agroalimentaire

Métallurgie

Chimie

Hydroélectrique

Contact

Techview 2022-2023 © Copyright,

Tous droits réservés. Mentions légales & Politique de confidentialité